Svaz průmyslu a dopravy ČR uspořádal již třetí ročník Ceny za Průmysl 4.0, kterou oceňuje inspirativní příklady digitalizace firem. Ze třinácti přihlášek vybrala porota TOP 5 projektů. Cenu za Průmysl 4.0 Svazu průmyslu za rok 2023 si odnesla holešovská firma ELKO EP za projekt komplexního digitálního sledování výroby. Odborná porota z přihlášených projektů vyzdvihla také digitální transformaci Strojírny Oslavany, která obdržela speciální ocenění České spořitelny, partnera Ceny za Průmysl 4.0.

Cena za Průmysl 4.0 je již tradiční ocenění Svazu průmyslu a dopravy ČR. O jeho udělení rozhoduje odborná porota, která letos vybírala ze 13 projektů. Díky příkladům úspěšné digitalizace výrob a procesů v podnicích tak může šířit přínosy těchto inovací a inspirovat další firmy, zejména ty menší a střední. Úspěšná digitální transformace firmy by měla být vždy založena na strategii pro celou firmu a dotažena v rámci celého výrobního procesu.

„Do letošního ročníku Ceny za Průmysl 4.0 se přihlásili jednak systémoví integrátoři a softwarové firmy, jejichž produkty lze aplikovat u širokého portfolia uživatelů, ale hlavně firmy, které integrují pokročilé digitální technologie do svých vnitrofiremních procesů a tím zvyšují jejich efektivitu. Mám radost, že stále větší počet firem řeší svoji digitální transformaci komplexně a postupně ubývá projektů, které, byť velmi sofistikovaným způsobem, řeší pouze jednotlivé technologické ostrůvky bez dalších datových vazeb na ostatní procesy ve firmě,“ říká Jiří Holoubek, člen představenstva Svazu průmyslu a dopravy ČR a člen odborné poroty.

Zvláštní cenu poroty získalo nasazení umělé inteligence a rozpoznání obrazu pro prediktivní údržbu výrobní linky ve Škodě Auto. Porota také vysoce hodnotila virtuálního avatara Alexe, který pomáhá optimalizovat výrobu v českobudějovickém závodu Bosch, či automatický sklad instalovaný společností Continental Automotive v závodě v Brandýse nad Labem.

Firmy už mohou přihlašovat další projekty Průmyslu 4.0 do čtvrtého ročníku Ceny za Průmysl 4.0, jejímž hlavním partnerem je opět Česká spořitelna. Detailní informace o Ceně za Průmysl 4.0 jsou na webu Svazu průmyslu a dopravy ČR.

TOP 5 PROJEKTŮ Z CENY ZA PRŮMYSL 4.0 ZA ROK 2022

ELKO EP : DIGITÁLNÍ SLEDOVÁNÍ VÝROBY ZVEDLO PRODUKTIVITU O 55 PROCENT

Takový způsob digitalizace by měl být inspirací pro všechny výrobní podniky. Tak zhodnotila odborná porota projekt digitálního sledování celého výrobního procesu v holešovské společnosti ELKO EP. Firma vyrábí tři stovky typů produktů ve 2500 variacích. Na jejich montáž používá 80 tisíc komponentů. Bez digitalizace výroby a jasné identifikace všech výrobních kroků by už nedokázala efektivně dál růst. Základem bylo zbavit se papírové dokumentace a převést ji do elektronické podoby. Všechny výrobky firma na začátku osazuje čárovým nebo QR kódem, po jehož naskenování každý pracovník nebo stroj přesně ví, o jaký výrobek se jedná a jakou úlohu s ním má provést. K sériovému číslu konkrétního výrobku nyní existují v reálném čase záznamy o použitých komponentech i pracovních úkonech a operacích. Lze tak lépe plánovat výrobu, dohledávat případné neshody či přizpůsobovat výrobky požadavkům zákazníků. Díky jedinečnému kódu lze výrobky skladovat, sledovat při vrácení a dokonce registrovat do programu loajality. Stroje se také dokážou automaticky přizpůsobit konkrétnímu výrobku, který do nich vstupuje. Výsledkem digitalizace bylo zvýšení produktivity práce o 55 procent. Na nestrojních výrobních operacích mohla firma zredukovat provoz na jednu směnu, což přineslo významné snížení nákladů a zatraktivnilo práci ve výrobě i pro řadu matek s malými dětmi. Použitou technologii začal používat také jeden ze zákazníků ELKO EP ve svých závodech.

Video medailonek a rozhovor s jednatelem ELKO EP Jiřím Konečným si můžete prohlédnout zde:

BOSCH GROUP: ALEX POMÁHÁ VYRÁBĚT EFEKTIVNĚJI

Je modrý a po firmě se pohybuje virtuálně. Vidět je jen přes obrazovku tabletu nebo mobilního telefonu. To je avatar Alex, který v českobudějovickém závodě společnosti Bosch pomáhá optimalizovat výrobu jednotek DNOX a chránit zdraví zaměstnanců. Aplikace používá systém rozšířené reality a má přístup k veškerým dostupným datům z firemních systémů pro řízení výroby. Vedoucí směny může aplikaci zapnout, pokud je výroba rychlejší nebo pomalejší než plánovaný standard. Namíří tablet na vybranou linku, na displeji poté nejsou vidět jen pracovníci, ale také avatar Alex, který paralelně vykonává všechny montážní kroky. Pohybuje se optimálně, tedy v průměrném definovaném čase a dokonalém ergonomickém postoji. Pokud je Alex v jakékoliv fázi montáže rychlejší nebo pomalejší než pracovník na lince, vedoucí směny může rozpoznat problém a začít ho okamžitě řešit. Z aplikace může vedoucí získat také tipy pro zaměstnance, aby operace prováděli ergonomičtěji a chránili tak své zdraví. Zavedení aplikace vedlo k dalšímu zpřehlednění a pochopení složitého výrobního procesu. Avatar Alex je součástí celého systému, který mimo jiné pomohl k 15 procentní úspoře času u klíčových zaměstnanců. O aplikaci už projevily zájem i další závody ze skupiny Bosch.

STROJÍRNA OSLAVANY: DIGITÁLNÍ TRANSFORMACE ZVÝŠILA ZISK O DESÍTKY PROCENT

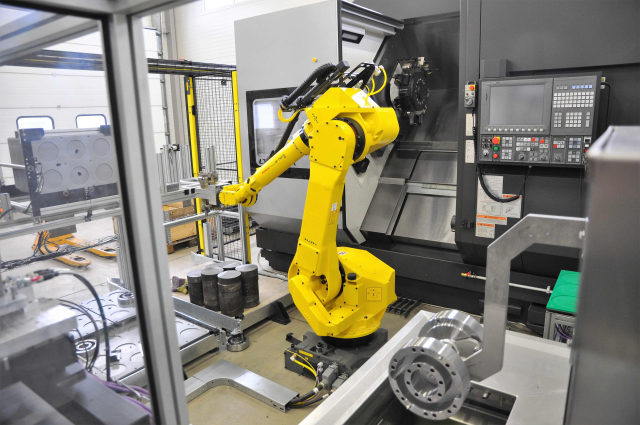

Výrobce hydraulických tlumičů STROJÍRNA OSLAVANY se do digitální transformace pustila už před šesti lety. Postupně vytvářela ostrůvková řešení, jako vizualizace výrobní dokumentace na výrobních terminálech, elektronické fronty práce, plynulé odepisování výrobních operací či dohled strojů nad vytížeností kapacit. Tato dílčí řešení následně firma propojila do celkového konceptu digitální továrny, v níž na společné platformě komunikují lidé, výrobní zařízení, manipulační a skladová zařízení, budovy a energetické zdroje. Systém umí také autonomně řídit kompletní výrobní proces, dosáhnout jeho vyšší efektivity a produktivity. V číslech z let 2020 a 2021 to znamená meziroční růst výnosů o 24 procent, provozního zisku o 45 procent či hodnoty nových objednávek o 46 procent. Firma také o 8 procent zlepšila včasnost dodávek. Lepší hospodářské výsledky díky digitalizaci se promítly do zvýšení průměrného výdělku. Firma v letech 2017 až 2021 do digitální transformace investovala necelých 20 milionů korun. Klíčové bylo zaškolení zaměstnanců, aby se veškeré procesy staly opravdu digitální.

CONTINENTAL AUTOMOTIVE: AUTOMATICKÝ SKLAD POMOHL ROZŠÍŘIT VÝROBU

Roboti v novém automatickém skladu v brandýském závodě Continental Automotive se pohybují nad vysokými sloupci beden s jednotlivými díly a nepřetržitě je dodávají do výroby. Nedělají přitom chyby. Instalace automatického skladu AutoStore byla pro firmu dalším krokem k celkové digitální transformaci závodu v Brandýse nad Labem. Ten Continental zvolil jako modelový závod pro digitalizaci v rámci celého koncernu. Sklad je napojený na další digitální systémy firmy, ať už jde o umělou inteligenci či systémy plánování a predikce. Díky robotickému skladu firma ušetřila 2000 metrů čtverečních plochy, na kterou rozšířila výrobu. Závod v Brandýse se také mohl transformovat na výrobu ultrasofistikované elektroniky, která firmě přináší větší objemy zakázek a tržby. Šlo o vůbec první instalaci zvolené technologie skladu AutoStore v Česku.

ŠKODA AUTO: KOUZELNÉ OKO HLÍDÁ PROVOZ KLÍČOVÉ LINKY

Z výrobní linky na výrobu vozů OCTAVIA a ENYAQ ve Škodě Auto sjíždí každou minutu nové auto. Pokud se linka kvůli poruše náhle zastaví, šplhají náklady rychle do milionů korun. Nově možným problémům předchází systém MAGIC EYE. Kombinace sedmi kamer a počítače, které jsou instalovány přímo na závěsu, jenž nese karoserii celou linkou, hlídá, zda dopravník pracuje správně. Dříve musel stav dopravníku, jeho mechanických součástí i elektroniky, pravidelně kontrolovat pracovník údržby. Na řadě míst kvůli špatné přístupnosti ovšem kontrola nebyla možná. To už je minulost. MAGIC EYE pomocí umělé inteligence vyhodnocuje tisíce snímků dopravníku, zjišťuje odchylky a přivolá pracovníky údržby v případě potřeby dříve, než by porucha nečekaně zastavila celou linku. ŠKODA AUTO se nyní chystá kouzelné oko nasadit na dalších linkách. Mohlo by se uplatnit i v sesterských závodech koncernu Volkswagen.