Nejdřív nový stroj vytvořit v počítači, tam ho rozpohybovat, odladit, vyzkoušet ve virtuální výrobní lince a až pak ho fyzicky vyrobit. Tak dnes vypadá optimální výroba strojů. Díky takzvanému virtuálnímu dvojčeti se dodání stroje zkrátí o týdny a někdy i o měsíce.

Virtuální prototypy od ledna vytváří pro výrobce strojů čtrnáct expertů z nově otevřeného Aplikačního centra společnosti Siemens pro výrobní stroje. V pražských Stodůlkách se na ně mohou obrátit výrobci strojů všech velikostí od balících linek až po lisy v automobilovém průmyslu.

„Otevřením nového kompetenčního centra pro výrobní stroje český Siemens dokazuje, že Česká republika má skvělý inovační potenciál. V rámci koncernu roste význam naší země jako důležitého vývojového a kompetenčního centra s globální působností,“ říká Eduard Palíšek, generální ředitel Siemens Česká republika. V Česku už má Siemens osm specializovaných kompetenčních center, které mají globální působnost.

Pražské Aplikační centrum pro výrobní stroje má za úkol poskytovat technologickou podporu výrobcům strojů a zařízení a spolupracovat na vývoji nových technologií s českými univerzitami a akademickým pracovišti. „Naši experti vytvoří virtuální prototyp ještě před výrobou fyzického stroje. Tento postup odráží aktuální trend, kdy se inovační cyklus ve výrobě strojů neustále zkracuje,“ vysvětluje Michael Thomas, viceprezident Siemensu pro výrobní stroje.

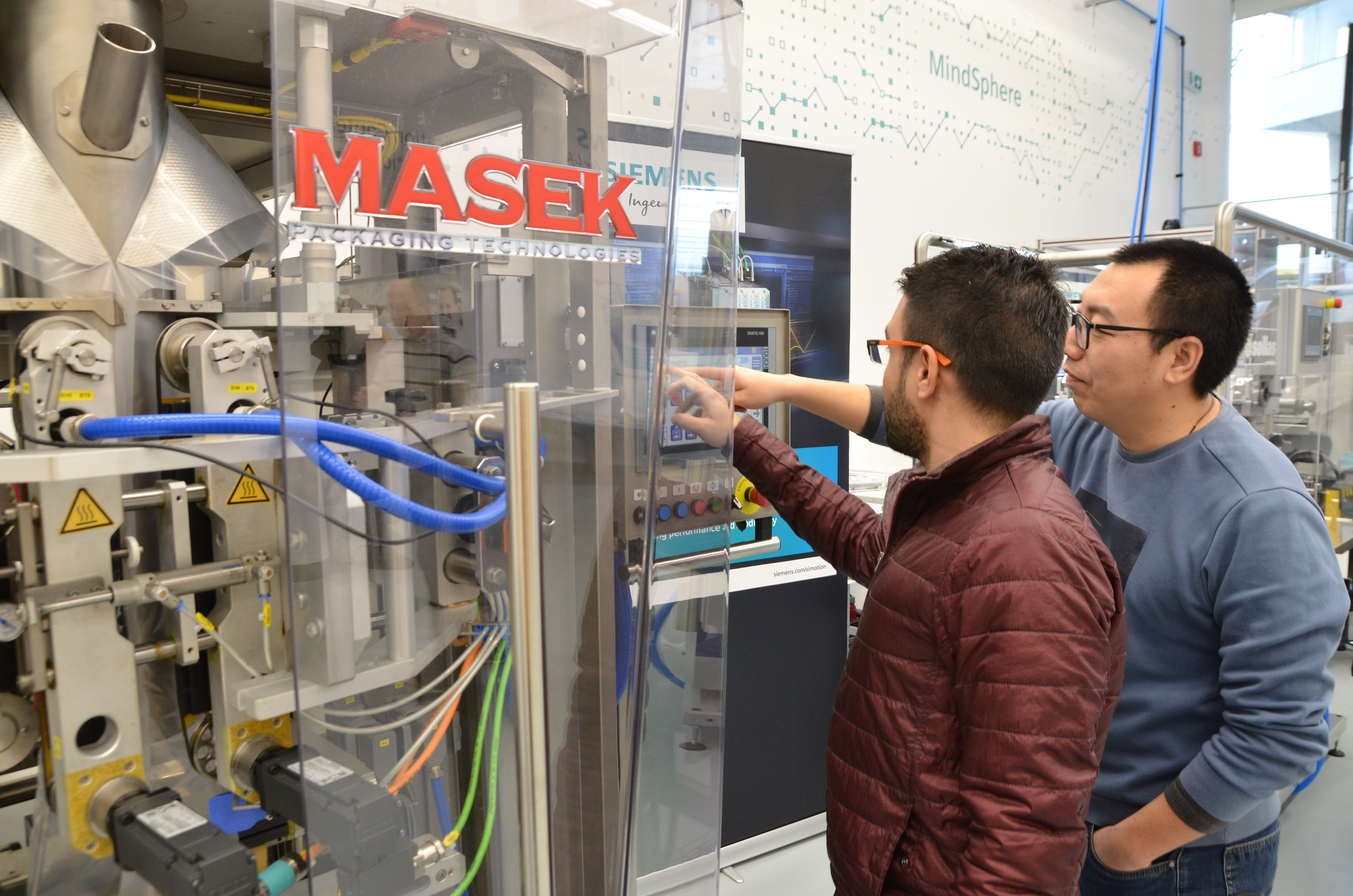

Svůj balicí stroj si v Aplikačním centru nechává převést na pokročilejší řídicí systém také česká společnosti VikingMašek. Virtuální prototypy už při stavbě stroje používá. „Když vyrábíte nový stroj, musíte ho rozpohybovat a odladit. Díky virtuálnímu dvojčeti to dokážeme už předem. U nových strojů, které vyvíjíme, nám tato technologie zkrátí dobu dodání o měsíce,“ říká Lukáš Mašek, obchodní ředitel VikingMašek.

Důležitým úkolem aplikačního centra je tvorba standardizovaných aplikací pro řídicí jednotky strojů. „Stroje různých zákazníků ze stejného průmyslového odvětví mají často podobné nároky na technické řešení. Standardizované aplikace řídicích jednotek taková řešení nabízejí, takže až 80 procent potřebného programu je formou aplikace k dispozici. Zbylých 20 procent si pak může zákazník sám doplnit podle podle svých konkrétních potřeb,“ uvádí Sebastian Thiemann, ředitel Aplikačního centra. Hlavní přidanou hodnotou hotových řešení z Aplikačního centra je rychlejší vývoj stroje a uvedení do provozu, a především dosažení jeho nejlepšího možného výkonu.

Experti v Aplikačním centru se budou věnovat také umělé inteligenci nebo technologii Edge Computing. Ta dokáže pomocí strojového učení z dat o chodu stroje sledovat jeho chování a upozornit včas na případné problémy. Firma pak může optimalizovat údržbu a maximálně využívat kapacitu stroje.

Pražské Aplikační centrum Siemens jako jediné na světě vyvíjí aplikace v operačním systému MindSphere, který Siemens vyvinul pro průmyslový internet věcí. Vznikla zde aplikace SIMATIC Machine Monitor, která sleduje stav stroje po celou dobu jeho provozu a zaznamenává všechny údaje o tom, jak pracuje. Po každé směně informuje, k jakým událostem v jejím průběhu došlo a jak má být naplánovaná údržba stroje.

Nejnovější aplikace, která v pražském Aplikačním centru vznikla má název SIMATIC Line Control a obsahuje všechny potřebné funkcionality pro stroje, které zpracovávají dřevěné hrany a okraje. Takovéto stroje standardně pracují tak, že z jedné strany do nich vstupuje surové dřevo, které je následně upraveno tak, že je na něj nalepen finální povrch, například v určité barvě nebo vzoru. Celý tento proces zvládá stroj automaticky: měření, lepení, lisování, řezání. Díky nové aplikaci SIMATIC Line Control mohou být stroje určené pro zpracování hran a okrajů osazeny již plně vybaveným řídicím systémem, který stačí doladit o poslední detaily.

- Jan Stuchlík

-

kategorie Z členské základny